制造出中国最好的钻头

发布时间:2023-12-31 作者: 新闻中心

5月1日,中国石化部署在塔里木盆地的“深地一号”跃进3-3XC井开钻施工。该井设计井深近万米,刷新亚洲最深井纪录。江钻公司自主研发的特深层耐超高温长寿命钻头成为进军万米超深层的重要利器。

50年来,秉承“智造大国重器,服务能源发展”的使命和担当,江钻公司钻头钻具研发团队一路从跟跑到并跑,再到如今部分核心技术的领跑,在实现梦想的征途中树立起一块块里程碑。

建厂投产,用上自己造的牙轮钻头,20世纪60年代,我国石油工业逐步进入加快速度进行发展时期。1969年初,江汉油田大会战拉开帷幕。当时,物资库房里只剩下24只钻头。有自己的钻头厂,有自己生产的钻头,变得异常急迫。一定要让中国人用上自己造的牙轮钻头!凭借着对石油事业的热爱与执着,139名石油人从祖国各地汇聚到江汉这片热土,担起了改变我国石油钻头技术落后现状的重任。

建厂初期,条件艰苦,困难重重。“有条件要上,没有条件创造条件也要上”,只有4间简陋工房、12台普通车床,他们着手创建牙轮钻头工厂。新址选在原沙洋农场养马场。他们白天一起清扫马粪,晚上到红旗码头搬石卸沙、挖沟填塘、筑路修房、搬迁设备。建厂工作全面展开,钻头试制艰难起步。创业者们用双手改换着这里的旧貌,描绘着美好的新篇。

岁月不居,天道酬勤。大家着手试制代表当时领先水平的喷射式钻头。没有技术和专业加工设施,他们攻坚克难设计出了第一套喷射式钻头图纸,硬是用锉刀和錾子在方钢上“抠”出了钻头,各项指标均达到当时国内先进水平。

1980年,随着6000吨压机的投产,一条年产15000只牙轮钻头的生产线扩建完成,中国人从此用上自己造的牙轮钻头。研发技术,走上自主创新的发展之路 20世纪80年代初,随着国内油气勘探开发力度加大,国产石油钻头没有办法解决打深井、钻硬地层的问题日渐凸显。为此,石油工业部决定引进国外公司技术。

“只要把钻头技术给我们,我们就能制造出中国最好的钻头”,大家做出铿锵承诺。经过多轮讨论,江钻争取到了技术引进资格。不怕吃苦的江钻人仅用三年半时间,就完成了五年的工作量,消化吸收了数吨重的技术资料。

1995年,技术引进协议终止。凭借多年积累的制造经验,江钻公司毅然丢掉引进技术这根“洋拐杖”,组建技术中心,成立实验室,配置国际先进的研发实验设备,走上了自主创新的发展之路。

“我们不仅要甩掉‘洋拐杖’,还要研发出新产品卖到国际市场。”江钻公司焊接工程师黄智英写下这句话。当时,国外流行一种大尺寸中心水孔钻头,由于江钻公司从未涉及过此类钻头的开发,在产品研制过程中,中心水孔的焊接成了技术难题。

为找准技术症结,黄智英坚持驻守制造现场,细心观察记录每一个参数,创造性提出“对修磨与焊接关键技术的处理意见”,解决了中心孔焊接的难题。这项技术的成功应用,不仅仅打开了中心水孔钻头出口的阀门,更使江钻中心水孔钻头从无到有,销量逐年增长,创造了巨大经济效益。

10年间,通过建立创新体系,针对不同用户、不同钻井工艺,江钻公司开发出个性化和功能化产品200多种,每年自主知识产权数量以30%的幅度增加,先后获得国家专利150多项、国际专利8项,产品远销30多个国家和地区,实现了从引进到出口的跨越。

“制造+服务”,朝着新的目标阔步前进。前些年,低油价及产品结构调整因素的双重叠加,给江钻公司带来了前所未有的挑战。江钻公司奋力开启了“三次创业、重塑江钻”的新历程,把产业大洗牌当作是与竞争对手赛跑、超越竞争对手的一次良机。江钻公司深入推动服务、精益“两个转型”,加快构建以钻头钻具一体化服务提档升级为主体,向海工装备、化工阀门及非油领域延展的“一主三延”产业格局,不断构建起新的核心竞争力。

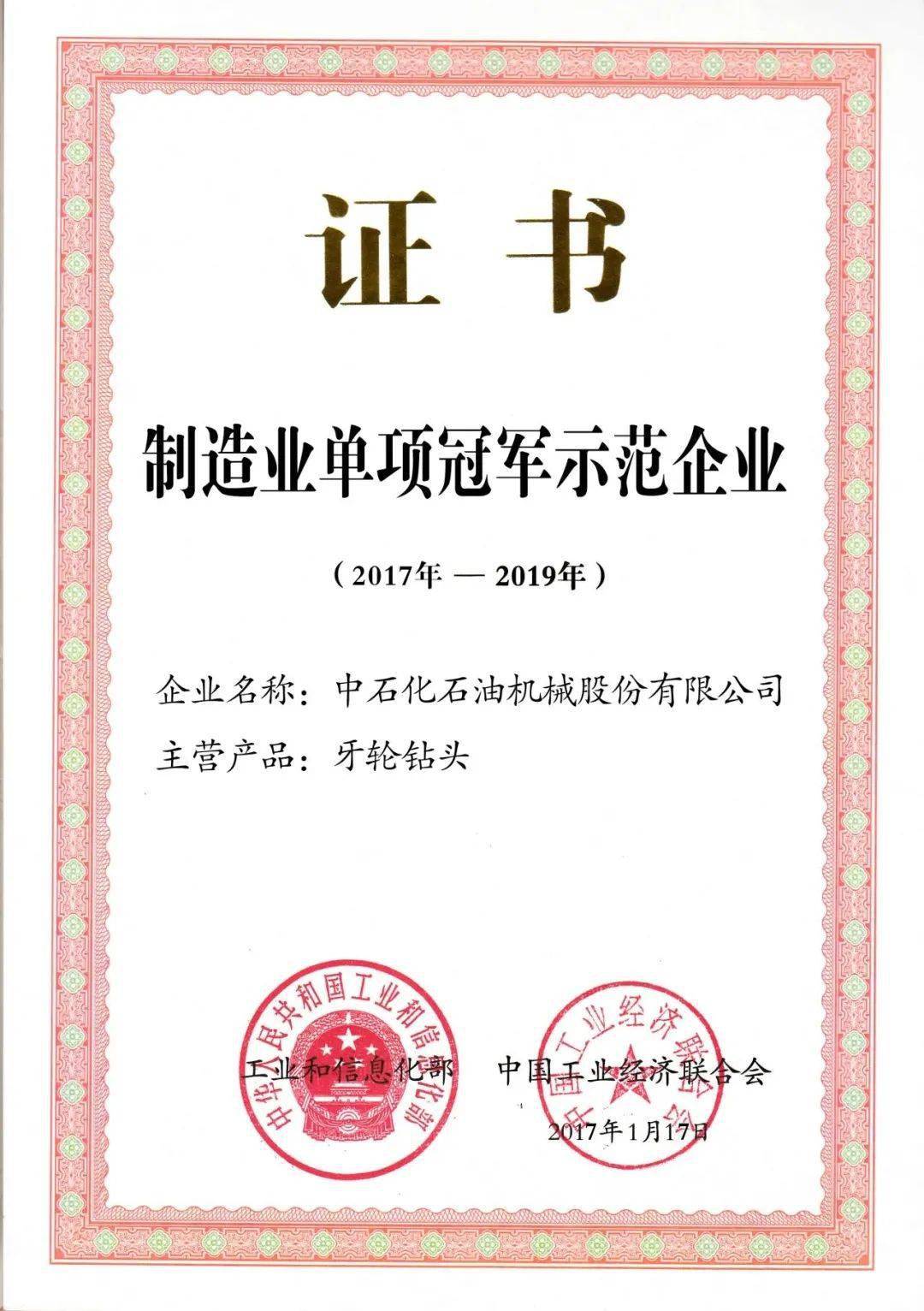

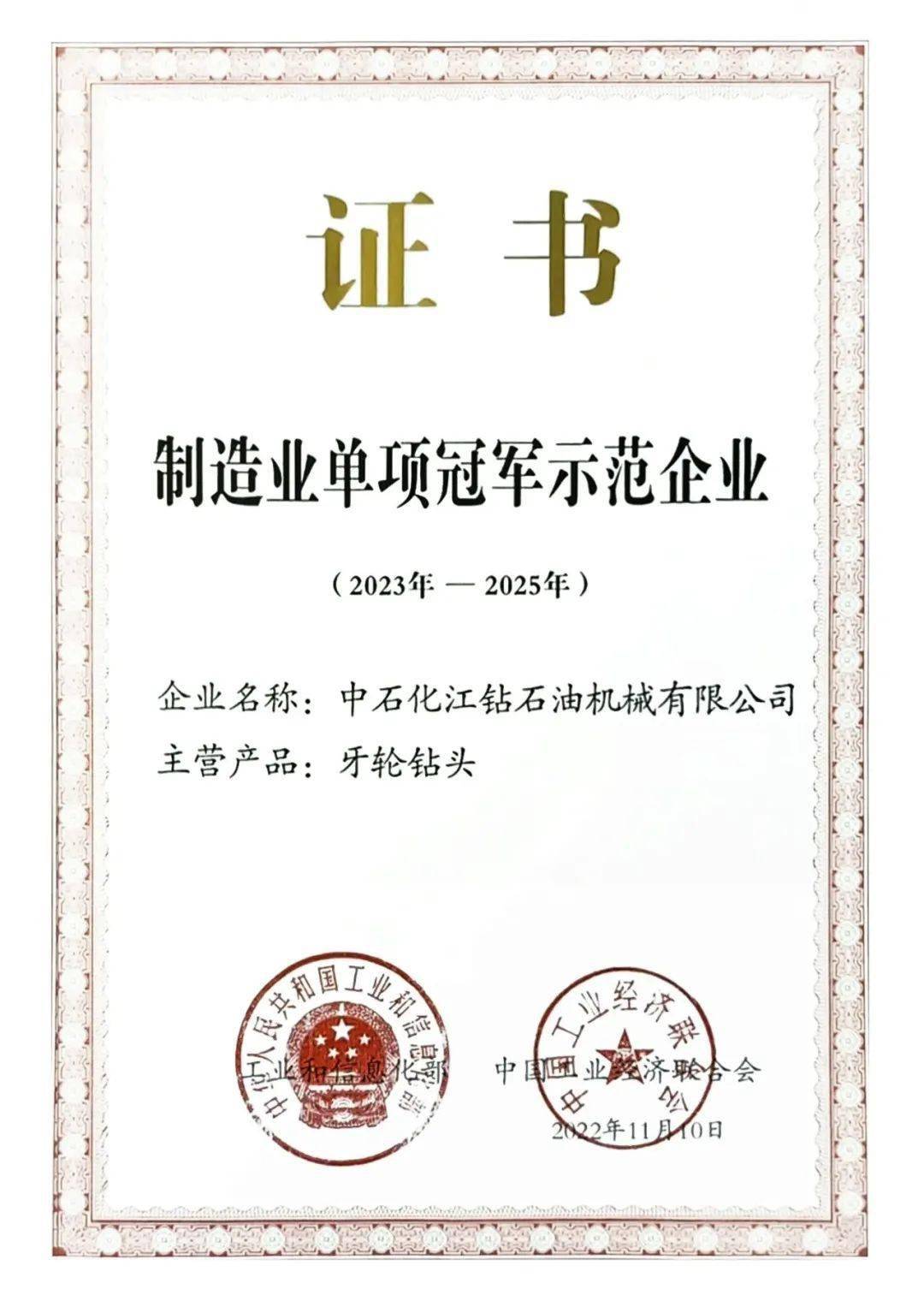

2017年,江钻公司被工业与信息化部、工业经济联合会评为第一批制造业单项冠军示范企业,牙轮钻头获得单项冠军产品。站在新的历史起点,“加快实现油气装备制造高水平科技自立自强”的战鼓已经擂响,江钻公司将为保障国家能源安全、助力中国油气装备制造业发展继续贡献智慧和力量。

扫一扫 手机预览

扫一扫 手机预览

返回

返回